Prüfplan für Elastomerteile: Was wirklich zählt

Härte, Dichte, Compression Set, Alterung & Quellung: So erstellen Sie einen effizienten Prüfplan – auditsicher und praxistauglich (QS, ISO 9001, Labor).

- Must-haves für fast jedes Elastomer-Teil: Härte, Abmessungen, Sichtprüfung + ein funktionsnaher CS- und Medien-/Quelltest.

- Audit-sicher wird der Prüfplan erst mit klaren Regeln: Stichprobe, Grenzwerte, Prüfmittel, Reaktionsplan, Rückverfolgbarkeit.

- Statistik pragmatisch: Wareneingang (AQL/Losprüfung), Prozess (SPC/Trends), Abnahme (Erstmuster/CoC) – nicht alles an jeder Charge.

- CS (Druckverformungsrest) ist für Dichtfunktionen oft der wichtigste Lebensdauer-Indikator bei Temperatur.

- Alterung & Quellung immer mit realen Medien/Temperaturen prüfen – Laborwerte ohne Einsatzprofil sind selten belastbar.

Prüfplan Elastomerteile – welches Material/Verfahren wofür?

Matrix: schnelle Auswahl nach Medium & Temperatur – Prüfplan Elastomerteile

Compression Set – kurz erklärt

Relevante Normen & Zulassungen – Prüfplan Elastomerteile

Auslegungs-Checkliste

Mini-Berechnungen & Parameter

Use Case & typische Fehlerbilder

Externe Quellen

CTA

Prüfplan Elastomerteile: Steckbriefe typischer Prüfmerkmale

1Prüfplan Elastomerteile – welches Material/Verfahren wofür?

Kurzantwort: Setzen Sie Prüfungen dort an, wo sie Funktionsrisiken direkt abdecken: Härte (Montagekraft/Kompression), Dichte (Chargenkonstanz), CS (Dichtfunktion über Temperatur/Zeit) und Alterung/Quellung (Medienkontakt). Alles Weitere ist „bedarfsgesteuert“ – abhängig von Anwendung, Reklamationskosten und Prozessfähigkeit.

Für Serienumfelder mit hoher Variantenvielfalt lohnt ein standardisiertes Vorgehen (Vorlage + Baukasten). In der Praxis entstehen auditsichere Prüfpläne, wenn QS, Fertigung und Labor dieselbe Sprache sprechen – inklusive Prüfmittelverwaltung und Rückverfolgbarkeit gemäß ISO-9001-Logik.

Tipp aus der Praxis: Wenn Ihre Elastomerteile in typischen Industrieumgebungen laufen, orientieren Sie die Prüfschwerpunkte an den häufigsten Lastfällen im Elastomer-Technik im Maschinenbau-Kontext (Temperaturspitzen, Schmierstoffe, dynamische Anteile).

2Matrix: schnelle Auswahl nach Medium & Temperatur – Prüfplan Elastomerteile

Kurzantwort: Je „heißer“ und je „chemischer“ die Anwendung, desto wichtiger sind CS, Alterung und Quellung. Für rein mechanische Dämpf-/Schutzfunktionen reicht oft ein schlanker Plan aus Sichtprüfung, Härte und Maßprüfung.

Für angrenzende Anwendungen und typische Lastfälle hilft der Überblick über Branchenanforderungen auf der Märkte-Übersicht.

| Anforderung / Risiko | Härte | Dichte | CS | Alterung | Quellung | Statistik / Abnahme |

|---|---|---|---|---|---|---|

| Dichtfunktion statisch (Temperatur) | ++ | + | +++ | ++ | + | Losprüfung + Trend (CS) |

| Medienkontakt (Öl, Reiniger, Kühlmittel) | + | + | ++ | ++ | +++ | Einsatzmedien definieren + Grenzwerte |

| Gewicht/Masse & Chargenkonstanz | + | +++ | o | o | o | SPC/Trend bei Dichte/Härte |

| Hitzespitzen / Ofennähe | + | + | +++ | +++ | + | Funktionsnahe Temperatur & Zeit |

3Compression Set – kurz erklärt

Kurzantwort: Der Compression Set (Druckverformungsrest) beschreibt, wie viel bleibende Stauchung nach definierter Kompression, Zeit und Temperatur übrig bleibt. Je kleiner der CS, desto stabiler hält die Dichtung ihre Anpressung – und desto geringer ist das Risiko schleichender Leckage.

- Temperatur treibt CS: Planen Sie mindestens einen „Hotspot“-Test (Worst Case) ein.

- Zeitfenster definieren: Kurztest für Freigabe, Langtest für Lebensdauerhypothese.

- Vergleichbarkeit sichern: Immer gleiche Prüfkörpergeometrie, Kompression und Konditionierung.

4Relevante Normen & Zulassungen – Prüfplan Elastomerteile

Kurzantwort: Normen helfen, Prüfungen vergleichbar zu machen – sie ersetzen aber nicht das Einsatzprofil. Halten Sie im Prüfplan fest: Normreferenz, Abweichungen (falls nötig), Prüfmittel, Probenkonditionierung und Dokumentation.

- Härte: Shore/IRHD nach gängigen Elastomer-Normen (Methode immer explizit angeben).

- Dichte: über Standardverfahren zur Dichtebestimmung (Wasserverdrängung/pyknometrisch je nach Probe).

- CS: Druckverformungsrest nach einschlägigen CS-Standards (Temperatur/Kompression/Zeit als Mussangabe).

- Alterung & Medien: thermische Alterung + Medienlagerung (Service-Medien bevorzugt).

Für Datenblätter, Konformitäten und materialbezogene Nachweise bündeln wir Dokumente im Download-Bereich; Einblick in unser Qualitätsmanagement (ISO 9001:2015) finden Sie unter Über REIKA. Bitte Aktualität der jeweils gültigen Normfassungen prüfen.

5Auslegungs-Checkliste

Kurzantwort: Ein Prüfplan ist dann effizient, wenn er Ihre Top-5-Risiken abdeckt und gleichzeitig prozessfähig bleibt. Nutzen Sie die Checkliste als „Vorlage“, um die Prüfmerkmale sauber zu begründen und im Audit schnell zu verteidigen.

6Mini-Berechnungen & Parameter

Kurzantwort: Ein kleiner Statistik- und Dokumentationsblock macht Ihren Prüfplan deutlich belastbarer – ohne ihn zu überfrachten.

- Einfaches Trend-Tracking: Härte und Dichte als Zeitreihe (Charge/Datum) – Abweichungen früh erkennen.

- CS-Auswertung: Ergebnis immer mit Temperatur/Zeit/Kompression dokumentieren; „besser/schlechter“ nur bei identischen Bedingungen.

- Prüfplan-Template (Baukasten): Merkmal · Norm/Methode · Prüfmittel · Stichprobe · Grenzwerte · Frequenz · Dokument · Reaktionsplan.

7Use Case & typische Fehlerbilder

- Fehlerbild: Leckage trotz i.O. Härte → CS zu hoch / Kompression im Einbau zu gering / Temperaturspitzen unterschätzt.

- Fehlerbild: Aufquellen/Versprödung → Medienwechsel (Reiniger/Additive) nicht im Quelltest abgebildet.

- Fehlerbild: Chargenschwankung → Dichte/Härte-Trends fehlen, Rezeptur-/Prozessdrift bleibt unentdeckt.

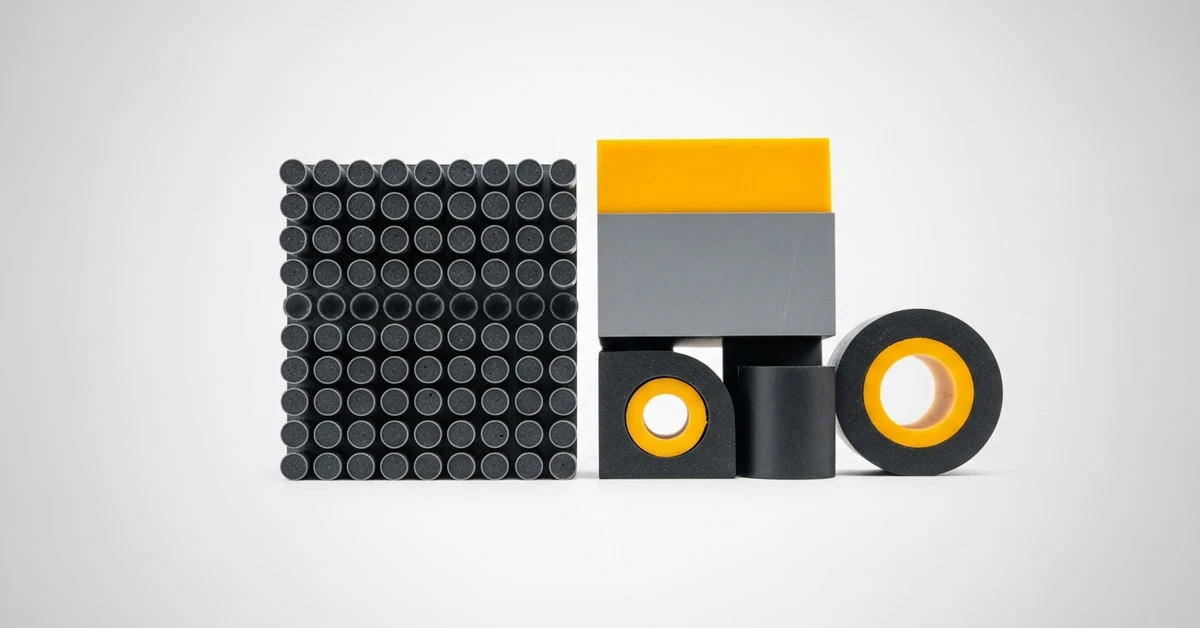

REIKA unterstützt von der Rezeptur über Fertigung bis QS – alles aus einer Hand, mit eigener Mischerei (>200 Rezepturen), ISO 9001:2015 und zuverlässiger Lieferung „Made in Germany“ (Karlsruhe).

Weitere Beiträge

Chemikalienbeständigkeit von Elastomeren: Praxis-Matrix 2026

Medien, Temperatur, Dauer: So finden Sie das passende Elastomer – mit schneller Matrix für EPDM, FKM & Co.

Armaturendichtungen: sicher, normkonform, langlebig

Leitfaden für Dichtungen in Armaturen: Normen korrekt umsetzen, Materialwahl treffen und Lebensdauer erhöhen.

PFAS-Update 2026: Auswirkungen auf FKM/FFKM-Dichtungen

Was bedeuten die ECHA-Updates für FKM/FFKM? Optionen für PFAS-arme Alternativen und To-dos für Einkauf & Entwicklung.

Normen-Compass: KTW-BWGL, FDA & UL94 für Elastomere

KTW-BWGL, FDA, UL94 V-0 im Überblick: Anforderungen, Prüfwege und Dokumentation – kompakt für Entwickler & Einkauf.

Gummi-Spritzguss richtig planen: DfM-Leitfaden

Serientauglich von Anfang an: Toleranzen, Entformung, Wandstärken und Gratmanagement verständlich erklärt – mit Praxischecks.

Trinkwasser-Dichtungen: DVGW & KTW-BWGL kurz erklärt

Leitfaden für Trinkwasser-Dichtungen: So erfüllen Sie DVGW & KTW-BWGL und wählen EPDM & Co. praxisgerecht aus.

Elastomer-Materialguide: EPDM, NBR, HNBR, FKM, VMQ

Elastomer-Materialguide: Eigenschaften, Temperatur- & Medienbeständigkeit, Compression Set für EPDM, NBR, HNBR, FKM, VMQ erklärt.