- Toleranzen nach ISO 3302-1 früh festlegen (meist M2 als Standard, M1 für Präzision) und funktionskritische Maße entsprechend absichern.

- Entformschrägen einplanen (typ. 1–3°) und bei texturierten/rauen Flächen erhöhen; Radien statt scharfer Kanten.

- Wandstärken gleichmäßig halten (Richtwert: 1,5–4 mm je Mischung/Teilgröße) und Übergänge verrunden – Lunker vermeiden.

- Grat/Trennfuge konstruktiv führen (fern von Dichtkanten), Entlüftungen vorsehen und zulässige Gratdicken definieren.

- Kostentreiber sind i. d. R. Werkzeugkomplexität, Toleranzniveau, Nacharbeit (Entgraten) und Ausschuss – Design beeinflusst alle vier.

Steckbriefe im Überblick

1DfM – welches Bauteildesign wofür?

Kurzantwort: Funktionsflächen (Dichten, Führen, Dämpfen) bestimmen das Toleranzniveau (meist M2), die Entformschrägen sichern die Serienfähigkeit und gleichmäßige Wandstärken den stabilen Füll-/Vernetzungsprozess. Grat wird konstruktiv auf unkritische Flächen verlagert und zulässige Gratdicken werden vorab definiert. Für anwendungsnahe Beispiele besuchen Sie unsere Märkte-Übersicht.

Praxis: Früh mit Werkzeugbau & QS abstimmen, Bauteilgrößenklassen festlegen, Messkonzept beschreiben – spart Iterationen und Kosten in Serie.

2Gummi-Spritzguss Matrix: schnelle Auswahl nach Funktion & Toleranzklasse

| Bauteil / Funktion | Toleranzziel (ISO 3302-1) | Entformschräge (°) | min. Wandstärke | Grat/Trennfuge & Entlüftung |

|---|---|---|---|---|

| Dichtlippe / Passung | M2 (kritisch: M1) +++ | 1–2 (texturiert: 2–3) | ~1,5–2,5 mm | Trennfuge weg von Dichtkante; Mikroentlüftung <0,03 mm |

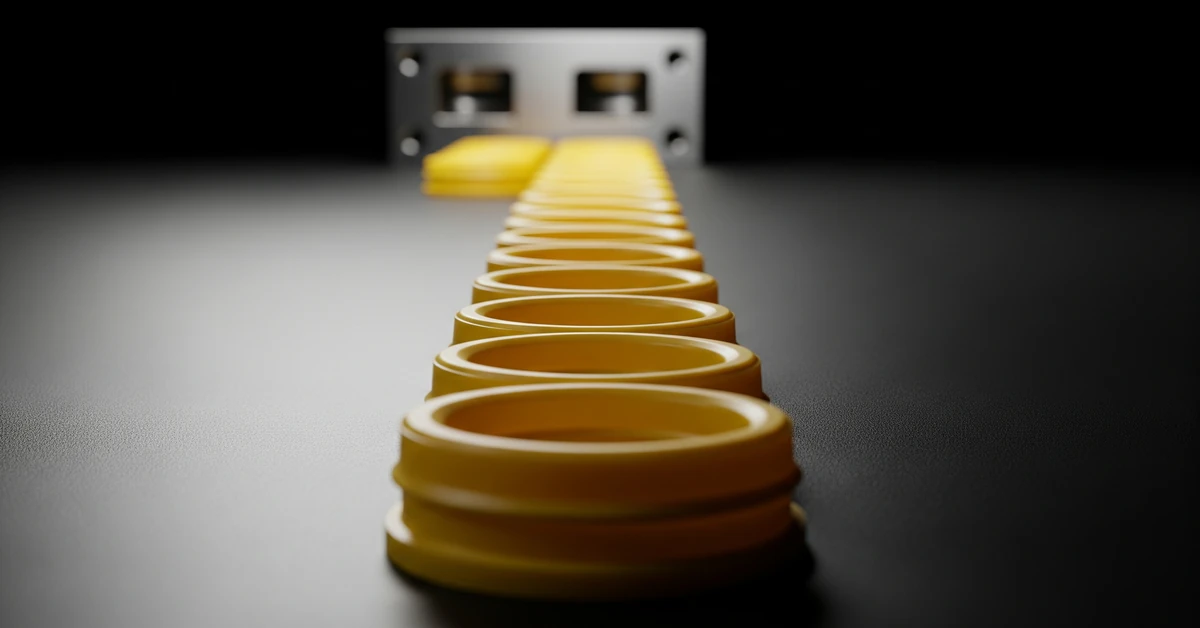

| Membran / dünnwandig | M2 | 1–2 | ~1,0–1,8 mm | Fuge in Klemmbereich; großflächige Entlüftung |

| Gehäuse / Deckel | M2–M3 (nicht funktionskritisch) | 2–3 | ~2,5–4,0 mm | Fuge außen liegend; Entlüftung an Fließwegenden |

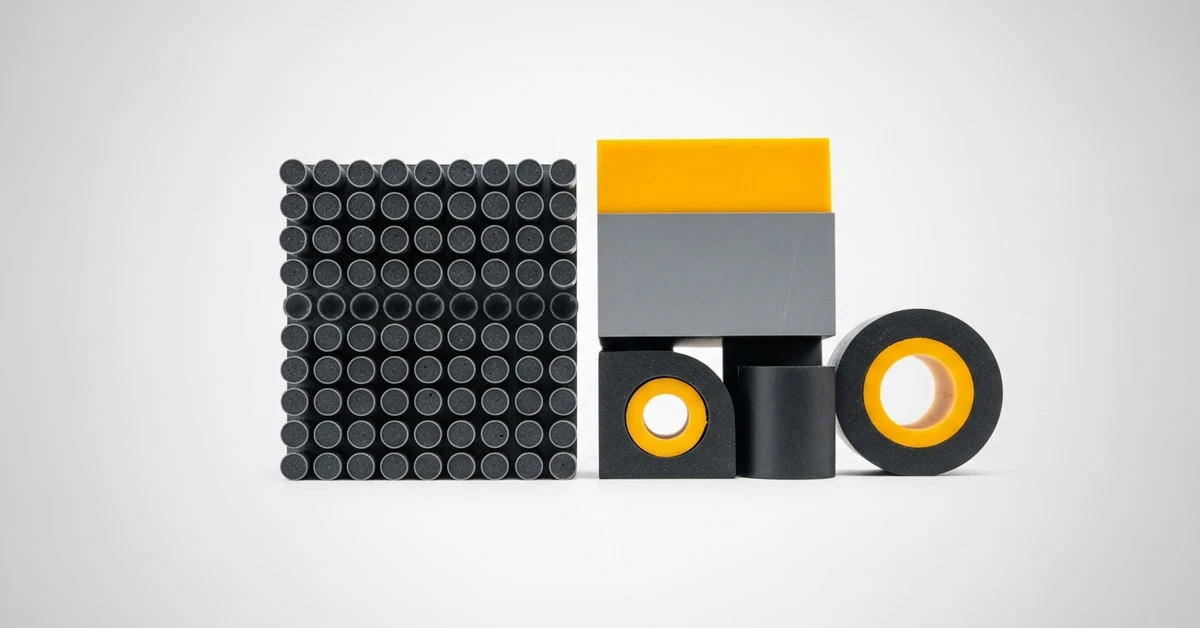

| Dämpfer / Puffer | M3 (robust) | 1–2 | ~3,0–6,0 mm | Fuge an Stirnflächen; großzügige Entlüftungen |

3Kernparameter – kurz erklärt

- Formschwindung: Maßänderung beim Abkühlen/Nachtempern; geometrie- & mischungsabhängig – in Toleranzbudget einkalkulieren.

- Entformung: Kombination aus Schräge, Oberflächenrauheit und Ejektorkonzept – vermeidet Bauteilschäden & Gratbildung.

- Vernetzung / Nachtempern: beeinflusst Maßhaltigkeit, Härte & Compression Set – Prüfstatus dokumentieren.

- Anspritzpunkt & Fließweg: steuern Bindenähte und Lufteinschlüsse – Entlüftungen gezielt platzieren.

- Gratdicke: mit Werkzeugbauer festlegen (z. B. ≤0,1 mm je Zone) und im Prüfplan aufnehmen.

4Mini-Berechnungen & Parameter

- Entformschräge (Richtwert):

α = 1° … 3°(bei Textur/Rauheit > Ra 1,6 µm → +0,5…1°). - min. Radius an Innenkanten:

r ≥ 0,5 × t(t = Wandstärke), Außenkanten:R ≥ 0,75 × t. - Wandstärke Variation: Δt/t ≤ 20 % (größer → Gefahr von Bindenähten/Lunkern).

- Entlüftungsspalt (Gummi):

0,005 … 0,03 mmje nach Mischung/Viskosität.

5Relevante Normen & Leitfäden für Gummi-Spritzguss

ISO 3302-1: Toleranzen für Gummierzeugnisse (Formteile, Profile). ISO 815-1: Druckverformungsrest (CS) als Designkriterium. Werkstoff- & Verarbeitungsdatenblätter der Compound-Hersteller nutzen. Bitte Aktualität der Normen prüfen.

Mehr zu Qualität & Zertifizierung (ISO 9001:2015) im Bereich Über uns.

6Auslegungs-Checkliste

- ✓ Funktionsflächen & Toleranzen festlegen (M-Klasse je Maßgruppe)

- ✓ Entformschrägen/ Radien definieren; Trennfuge bewusst platzieren

- ✓ Gleichmäßige Wandstärken/ Übergänge (Δt/t ≤ 20 %)

- ✓ Entlüftungen & zulässige Gratdicken je Zone definieren

- ✓ Mess- & Prüfplan (Maß, CS, Härte); Erstmusterumfang

- ✓ Zielkosten/ Werkzeugstrategie (Kavitäten, Heißkanal, Entgratung)

7Use Case & typische Fehlerbilder

Externe Quellen

USPs: Alles aus einer Hand (Mischerei, Fertigung, QS, Logistik), >200 Rezepturen, ISO 9001:2015, flexible Losgrößen 1–2.000.000.

Weitere Beiträge

Prüfplan für Elastomerteile: Was wirklich zählt

Härte, Dichte, CS, Alterung & Quellung: So erstellen Sie einen effizienten Prüfplan – auditsicher und praxistauglich.

Chemikalienbeständigkeit von Elastomeren: Praxis-Matrix 2026

Medien, Temperatur, Dauer: So finden Sie das passende Elastomer – mit schneller Matrix für EPDM, FKM & Co.

Armaturendichtungen: sicher, normkonform, langlebig

Leitfaden für Dichtungen in Armaturen: Normen korrekt umsetzen, Materialwahl treffen und Lebensdauer erhöhen.

PFAS-Update 2026: Auswirkungen auf FKM/FFKM-Dichtungen

Was bedeuten die ECHA-Updates für FKM/FFKM? Optionen für PFAS-arme Alternativen und To-dos für Einkauf & Entwicklung.

Normen-Compass: KTW-BWGL, FDA & UL94 für Elastomere

KTW-BWGL, FDA, UL94 V-0 im Überblick: Anforderungen, Prüfwege und Dokumentation – kompakt für Entwickler & Einkauf.

Trinkwasser-Dichtungen: DVGW & KTW-BWGL kurz erklärt

Leitfaden für Trinkwasser-Dichtungen: So erfüllen Sie DVGW & KTW-BWGL und wählen EPDM & Co. praxisgerecht aus.

Elastomer-Materialguide: EPDM, NBR, HNBR, FKM, VMQ

Elastomer-Materialguide: Eigenschaften, Temperatur- & Medienbeständigkeit, Compression Set für EPDM, NBR, HNBR, FKM, VMQ erklärt.