Armaturendichtungen für Trinkwasser: sicher, normkonform, langlebig

Leitfaden für Dichtungen in Armaturen/Ventilen: Normen korrekt umsetzen (z. B. DVGW/UBA), passende Werkstoffwahl (u. a. EPDM) treffen und die Lebensdauer über Auslegung, Prüfung und Serviceintervalle gezielt erhöhen.

- EPDM ist in Trinkwasser-Armaturen meist die erste Wahl – entscheidend sind Rezeptur, Vernetzung (oft peroxidisch) und der Konformitätsnachweis.

- Die Standzeit wird selten „vom Wasser“ begrenzt, sondern von Temperaturprofil, Desinfektionsmitteln (Chlor/Chloramine), Druckwechseln und Kompression/Relaxation.

- Für Ventile gilt: Statisch dicht ist anders als bewegte Dichtstellen – Reibung, PV-Wert, Schmierstoffe und Oberflächen entscheiden über Verschleiß.

- Serviceintervalle sollten aus Validierung (Prüfstand/Medienlagerung) abgeleitet und nach Feldfeedback feinjustiert werden – nicht „Pi mal Daumen“.

- Normen/Regelwerke ändern sich: Spezifikation immer mit aktuellem Stand prüfen und dokumentieren.

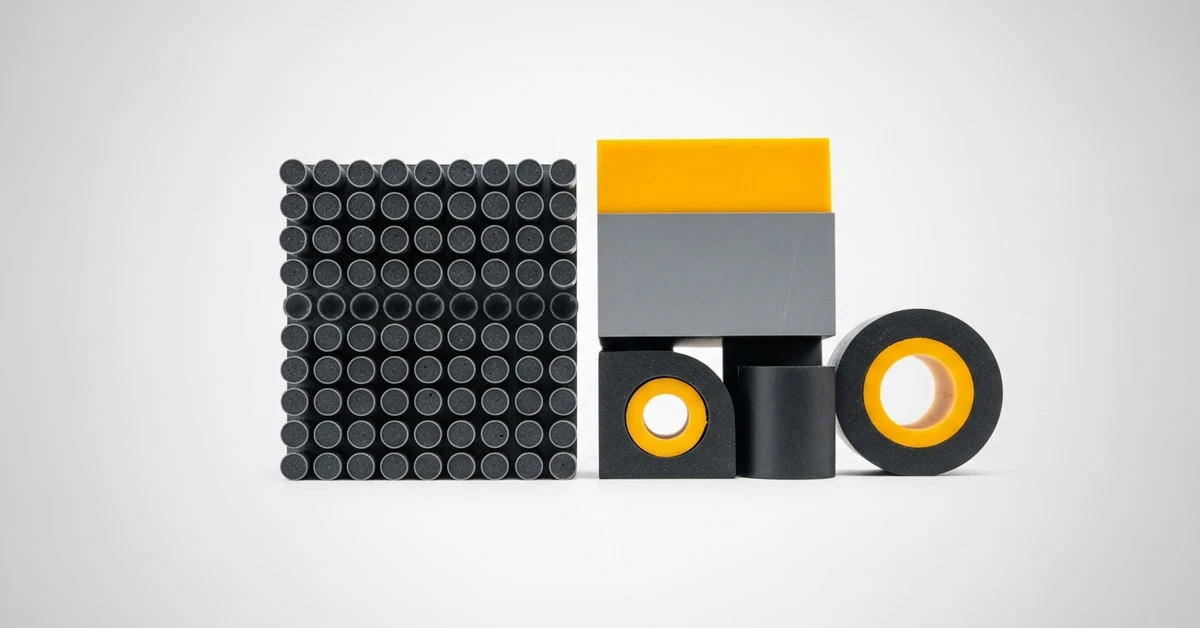

Armaturendichtungen Trinkwasser – welches Material/Verfahren wofür?

Matrix: schnelle Auswahl nach Medium & Temperatur – Armaturendichtungen Trinkwasser

Compression Set & Stress-Relaxation – kurz erklärt

Relevante Normen & Zulassungen – Armaturendichtungen Trinkwasser

Auslegungs-Checkliste

Mini-Berechnungen & Parameter

Use Case & typische Fehlerbilder

Externe Quellen

Materialsprechstunde

Armaturendichtungen Trinkwasser: Werkstoffe im Überblick (Steckbriefe)

Für Trinkwasser-Armaturen sind Konformität, Migration/Organoleptik und mikrobiologisches Verhalten genauso wichtig wie Temperaturfenster und Druckverformungsrest.

Passende Markt-Einblicke finden Sie auch unter Fluide (Trinkwasser, Pumpen, Ventile).

Armaturendichtungen Trinkwasser – welches Material/Verfahren wofür?

Kurzantwort: Für die meisten Trinkwasser-Ventile und Armaturen ist EPDM (mit passender Rezeptur und dokumentierter Konformität) die robuste Basis.

VMQ punktet bei großen Temperaturwechseln, FKM ist ein Spezialwerkstoff für besondere Medien-/Reinigungsprofile, HNBR kann bei hoher mechanischer Belastung interessant sein – jeweils nur mit anwendungsspezifischer Validierung.

Definieren Sie die Worst-Case-Profile (Konzentration, Temperatur, Kontaktzeit).

Konformitätsdokumente zentral ablegen (z. B. in Ihrem Freigabeprozess).

Tipp aus der Praxis: Wenn Sie Normen/Zulassungen pro Artikel bündeln wollen, ist ein zentraler Dokumentenbereich hilfreich – bei REIKA typischerweise über den Download-Bereich.

Matrix: schnelle Auswahl nach Medium & Temperatur – Armaturendichtungen Trinkwasser

Kurzantwort: Die Matrix dient als Startpunkt. Final entscheiden immer Rezeptur, Konformitätsnachweis, Bauraumtemperaturen (Hotspots) und die Prüfstrategie.

| Profil | EPDM | VMQ | HNBR | FKM | Hinweis |

|---|---|---|---|---|---|

| Kaltwasser (bis ~50 °C) | +++ | ++ | + | + | Standardprofil; Fokus auf Migration/Organoleptik und mikrobiologische Unbedenklichkeit. |

| Warm-/Heißwasser (60–90 °C) | ++ | ++ | + | ++ | CS/Relaxation wird zum Lebensdauer-Treiber: Hotspots im Gehäuse und Stagnation berücksichtigen. |

| Desinfektion (Chlor/Chloramine) | ++ | + | + | ++ | Oxidative Alterung möglich: Rezeptur, Vernetzung, Additivpaket und Prüfmedium realistisch wählen. |

| Thermische Desinfektion / Kurzzeitspitzen | + | ++ | o | ++ | Achtung Relaxation: Dichtung kann „setzen“ und später lecken. Nachweis über CS/Relaxation + Funktionsprüfung. |

Für angrenzende Anwendungen (Pumpen, Membranen, Wasser-Handling) lohnt sich auch ein Blick in unsere Märkte-Übersicht.

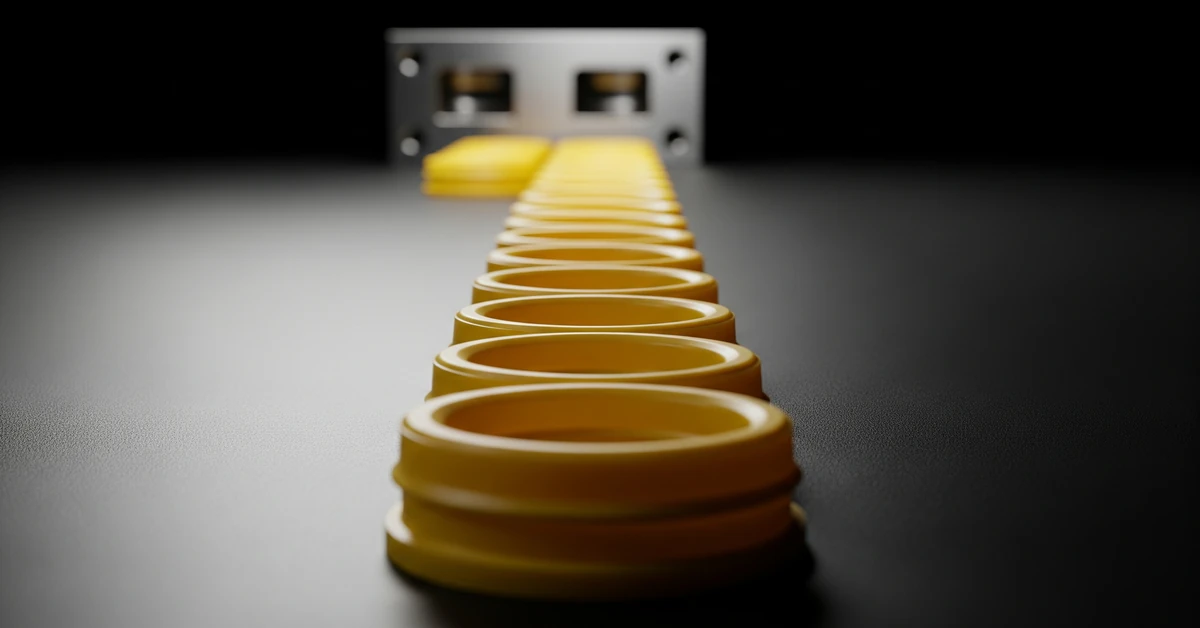

Compression Set & Stress-Relaxation – kurz erklärt

Kurzantwort: Der Druckverformungsrest (Compression Set, CS) beschreibt, wie stark eine Dichtung nach längerer Kompression „gesetzt“ bleibt.

Stress-Relaxation betrachtet zusätzlich den Kraftabfall über Zeit – in Ventilen und Armaturen oft der direkte Leckage-Treiber.

- Temperatur beschleunigt beide Effekte: Hotspots (z. B. nahe Heizeinsatz/Metallkern) sind relevanter als die mittlere Wassertemperatur.

- Kompressionsgrad zählt: Zu hohe Quetschung erhöht Relaxation und Verschleiß; zu niedrige Quetschung reduziert Dichtpressung.

- Werkstoff + Rezeptur entscheidet: „EPDM“ ist nicht gleich „EPDM“ – Vernetzung, Füllstoffe und Additive prägen CS und Migration.

Relevante Normen & Zulassungen – Armaturendichtungen Trinkwasser

Kurzantwort: Für Trinkwasser müssen organische Materialien hygienisch geeignet sein. In Deutschland ist die KTW-Bewertungsgrundlage (UBA) zentral; zusätzlich wird häufig das DVGW-Arbeitsblatt W 270 (mikrobiologisches Verhalten) in der Praxis herangezogen.

- Materialfreigabe (Konformitätsdokumente, Rezeptur-/Charge-Bezug) definieren und im Änderungsprozess absichern.

- Bauteilprüfung unter realen Bedingungen: Temperaturspitzen, Desinfektion, Stagnation, Montagefett, Druckwechsel.

- Design-Review: Quetschung, Spalt, Oberflächen, Reibpaarung, Medienpfade (Taste/Odor-Risiken minimieren).

Wenn Sie im Projekt zusätzlich Wert auf nachweisbare Prozesse legen: Ein ISO-basiertes QM-System (z. B. ISO 9001) ist ein starker Rahmen – Details zu REIKA finden Sie unter Über uns.

Auslegungs-Checkliste

Kurzantwort: Je klarer Medium, Temperaturprofil und Dichtprinzip beschrieben sind, desto schneller wird die Materialauswahl belastbar – und desto stabiler wird die Lebensdauerprognose.

- ✓ Medium/Medien: Trinkwasser (kalt/warm), Desinfektion (Chlor/Chloramine), Reinigungsmedien, Stagnation

- ✓ Temperaturprofil: min/nominal/max, Dauer vs. Peaks, Hotspots (Gehäuse/Metallkerne)

- ✓ Dichtprinzip: statisch/dynamisch, Sitzdichtung/Schieber/O-Ring, Bewegungsweg & Frequenz

- ✓ Mechanik: Härte, Quetschung, Spalt/Extrusion, Oberflächen, Reibpartner

- ✓ Schmierstoff/Montagehilfe: Trinkwasser-geeignet & EPDM/VMQ-verträglich (sonst Quellung/Versprödung)

- ✓ Ziel-Lebensdauer & Service: gewünschte Standzeit, Inspektionspunkte, Austauschkonzept

Mini-Berechnungen & Parameter

Kurzantwort: Zwei Kennwerte sind für Ventile/Armaturen besonders nützlich: Quetschung (Dichtpressung) und Gland-Füllgrad (Extrusions-/Montagerisiko).

Praxis: Statisch häufig moderat starten und nach Funktions-/Relaxationstest optimieren. Zu viel Quetschung erhöht Reibung und Relaxation, zu wenig senkt Dichtpressung.

Praxis: Hoher Füllgrad plus Temperaturspitzen kann zu Extrusion/Schäden führen. Genug Raum für Ausdehnung und Quellung einplanen.

Serviceintervalle pragmatisch ableiten:

Temperaturpeaks, Desinfektionsprofil, Zyklenzahl und CS/Relaxation-Ergebnisse aus Ihrer Validierung.

Use Case & typische Fehlerbilder

Kurzantwort: Die meisten Ausfälle sind Kombinationen aus Werkstoffwahl, Dichtdesign und Prozessbedingungen – und lassen sich mit wenigen „Checks“ früh vermeiden.

EPDM-Sitzdichtung zeigt nach Temperaturspitzen und Stagnationsphasen sinkende Dichtpressung (Relaxation) → tropfende Armatur.

Lösung: Temperaturprofil realistisch testen, Quetschung/Geometrie optimieren, Schmierstoff-Kompatibilität prüfen und Rezeptur/CS-Performance absichern.

Wenn Sie eine belastbare Material- und Lebensdauerentscheidung brauchen, lohnt sich ein kurzer Austausch: Anwendung, Temperaturprofil, Zyklen und Normen genügen oft für eine erste qualifizierte Richtung.

Externe Quellen

Umweltbundesamt (UBA): Bewertungsgrundlagen & Leitlinien (KTW-BWGL, Überführung Elastomerleitlinie)

DVGW Arbeitsblatt W 270: Vermehrung von Mikroorganismen auf Werkstoffen im Trinkwasserbereich (PDF)

DIN EN 681-1: Elastomer-Dichtungen – Werkstoff-Anforderungen (Wasserversorgung/Entwässerung)

Weitere Beiträge

Prüfplan für Elastomerteile: Was wirklich zählt

Härte, Dichte, CS, Alterung & Quellung: So erstellen Sie einen effizienten Prüfplan – auditsicher und praxistauglich.

Chemikalienbeständigkeit von Elastomeren: Praxis-Matrix 2026

Medien, Temperatur, Dauer: So finden Sie das passende Elastomer – mit schneller Matrix für EPDM, FKM & Co.

PFAS-Update 2026: Auswirkungen auf FKM/FFKM-Dichtungen

Was bedeuten die ECHA-Updates für FKM/FFKM? Optionen für PFAS-arme Alternativen und To-dos für Einkauf & Entwicklung.

Normen-Compass: KTW-BWGL, FDA & UL94 für Elastomere

KTW-BWGL, FDA, UL94 V-0 im Überblick: Anforderungen, Prüfwege und Dokumentation – kompakt für Entwickler & Einkauf.

Gummi-Spritzguss richtig planen: DfM-Leitfaden

Serientauglich von Anfang an: Toleranzen, Entformung, Wandstärken und Gratmanagement verständlich erklärt – mit Praxischecks.

Trinkwasser-Dichtungen: DVGW & KTW-BWGL kurz erklärt

Leitfaden für Trinkwasser-Dichtungen: So erfüllen Sie DVGW & KTW-BWGL und wählen EPDM & Co. praxisgerecht aus.

Elastomer-Materialguide: EPDM, NBR, HNBR, FKM, VMQ

Elastomer-Materialguide: Eigenschaften, Temperatur- & Medienbeständigkeit, Compression Set für EPDM, NBR, HNBR, FKM, VMQ erklärt.